榆林光学显微镜和电子显微镜的出现,使得材料微观组织、结构及失效机制的认知和研究得到了极大的发展。2D显微成像有时候并不能准确展示样品的真实结构,因此,3D甚至4D(3D+时间)显微表征技术越来越受到人们的重视。然而,绝大多数3D表征技术要求对样品进行切割或破坏,无法实现对完整样品进行原位观察。

榆林蔡司三维榆林X射线显微镜(XRM)(点击查看)由于其独特几何和光学二级放大架构,可以实现“大工作距离高分辨成像(RaaD)”,使测量和量化同一样品在不同外部因素(如机械载荷、温度、化学环境、气体和流体环境等)影响下的微观结构变成可能。

▲蔡司X射线显微镜搭载Deben原位实验装置为材料分析提供4D解决方案

金属材料的延性断裂失效涉及多种损伤机制之间的协作及竞争,包括微孔的形核、扩展和贯通失效;沿一个或多个平面的剪切;颈缩或由奥罗万交替滑移(OAS)导致的中心棱柱状孔洞的增长等。原位4D成像技术为金属材料损伤机制的研究提供直观可靠的手段。

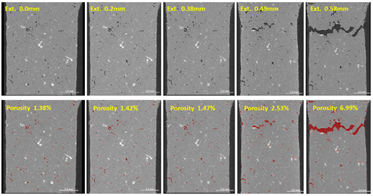

镁合金是目前世界上实际应用中最轻的金属结构材料,和钢及铝相比,具有高的比强度,但是其室温性能通常较差,这主要与其可开动的滑移系较少有关。镁合金的失效通常会出现剪切带,同时也会伴随着微孔的形核、扩展以及聚集。澳大利亚迪肯大学 Mohamadi Azghandi教授[1]等利用蔡司X射线显微镜并结合数字图像相关技术(DIC)对不同晶粒尺寸的ZA31镁合金在原位拉伸时孔洞的3D特性及演变进行深入研究。

结果表明,当晶粒尺寸从60μm减小到3μm时,拉伸失效应变增加了近3倍。晶粒细化导致孪晶减少,第二相处形成的孔洞比例增大,但是整体孔洞生长速度明显减慢,孔洞体积分数随应变的演变速度也相对减慢。

研究还发现,随着应变的增加,当孔洞体积百分比达到某一个临界值的时候就会触发形成剪切带,最终失效。细晶样品中较低的孔洞增长率导致较高的应变失效。对于粗晶样品,在三维数据上可以明显观察到TD-ND平面上出现斜着的剪切带;而细晶样品上,类似的剪切带则出现在TD-RD平面上。

高纯铜的韧性断裂机制之间的竞争对材料成分和载荷条件非常敏感,纯度的细微变化可能会导致失效,这种失效可能是孔洞聚集合或者Orowan交替滑移(OAS)引起的。Li Xiaodong教授[2]等利用原位X射线显微镜技术对99.999%的纯铜丝进行拉伸试验,从材料组成、局部损伤历史和机制间的协作等方面讨论了纯铜拉伸失效的机理。

结果表明,试样在断裂过程涉及一系列的损伤事件,包括剪切局部化、微米级孔洞的增长以及聚集孔洞通过交替滑移扩大失效之前形成中心大空腔等。这一分析表明,失效是以多机制协作而不是严格竞争的方式发生的。尤其是剪切带上的应变局部化促进了孔洞形核并驱动初始聚集,随后会向OAS机制的过渡,而不是持续的孔洞合并。X射线原位4D成像可以记录在样品破坏过程的所有阶段,包括孔洞合并及单个孔洞通过OAS增长现象,这表明不同机制之间的过渡对局部损伤特征敏感,并且可以通过与其他损伤机制的协作来改变。